聚四氟乙烯是一种极其重要的含氟特种材料,被称为“塑料王”,分子结构具有特殊性,氟原子紧紧排列在碳原子的周围,其吸引电子和束缚电子云的能力可对碳碳链形成屏蔽,材料具有优异的耐腐蚀性、耐高低温性、耐老化性、极低的介电常数与介质损耗,是航空航天、半导体、新能源等国民经济战略新兴产业的关键材料。

东岳高分子材料有限公司陈越博士带领团队建成了国际上规模最大、产品品种覆盖面最广的全氟乙烯与聚合物及衍生物全链条新生产体系,形成了适用于航空航天、高铁、大飞机、半导体、新能源等领域的系列产品,满足了国家战略重点领域对“卡脖子”基础原材料的需求。近三年内产值达115亿元,利税30.2亿元,产生了重大的社会和经济效益。

自主研发,突破树脂产业化生产核心技术

聚四氟乙烯发明于1938年,自曼哈顿计划中提铀核心设备的应用崭露头角后,凭借优异性能处于工程塑料金字塔的顶端。正是因为它的重要性和对制造的苛刻要求,20年前这种材料还被发达国家垄断,全中国的产量不到世界的5%,为此我们国家不止一次面临“卡脖子”问题,很多领域的发展都要依赖进口材料。自2001年东岳建设了国内第一套3000吨生产装置开始,一批批的科研工作者筚路蓝缕、不舍昼夜,展开了对一个个技术难题的攻关。

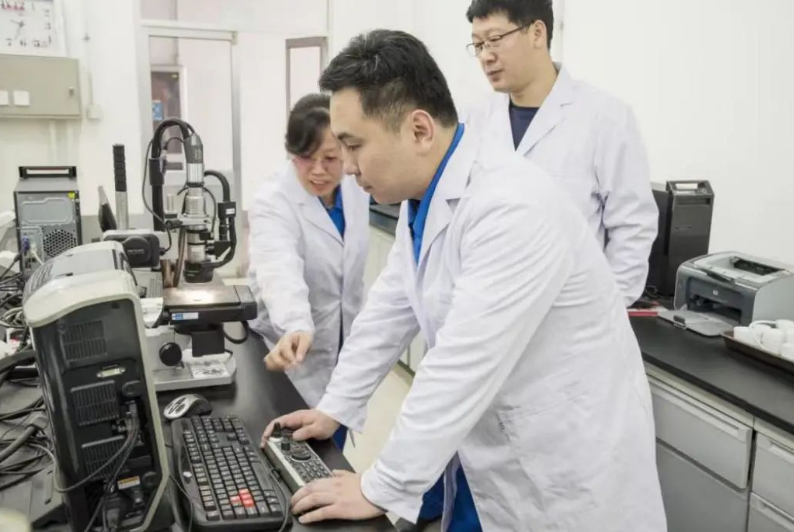

为突破技术难关,陈越博士带领团队成员就四氟乙烯单体纯度提升、树脂制备及产业化放大、设备选型与结构设计等全链条中所涉及的技术问题及其科学问题开展产学研用协同创新研究,历经20年的多学科联合攻关,成功解决了多个行业关键难题;通过结合多项裂解控制和复杂精制体系构建,成功的将单体纯度提高两个数量级,解决了原料保障难题;通过对含氟聚合物构效关系的深入理解,通过创新的分子结构设计,结合自主开发的种子核壳聚合、反应场调控等分子量与形貌控制技术,成功解决了传统聚四氟乙烯树脂耐蠕变性差、熔融粘度高、成膜厚度低等性能短板,为其在特种领域的应用铺平道路。项目团队开发的新型反应装置,实现流体场协同干预、改善分布一致性,并利用信息新技术实现了多耦合复杂体系的智能化预测控制技术,成功解决了工程放大和智能化操作问题,并建成了全世界最大规模生产装置。

瞄准应用,让科学技术助力市场增量

从核心技术突破到产品被市场接受,这需要科在应用开发上下功夫。项目组结合客户需求,针对聚四氟乙烯加工难度大的问题,深入研究粒子聚集态与加工流变机理的匹配规律,为客户加工提供整体解决方案。经过不断努力,公司产品除单体自用外,聚四氟乙烯树脂产品占全球市场份额17%以上,在多个新兴战略领域有效实现国产化替代,获得客户的认可。

如今,东岳高分子公司已经构建了8.9万吨/年四氟乙烯单体以及5.5万吨/年聚四氟乙烯树脂生产能力,项目整体技术达到国际先进水平,部分技术指标达到国际领先,形成了完整的产业化体系,东岳的产品也伴随着复兴号高铁,驰骋在神州大地上。而科学技术是一个不断发展与进步的过程,犹如逆水行舟一般,未来东岳将进一步推动更多高端含氟树脂的国产化,为中国制造业提升贡献更多的力量。